一、 概述

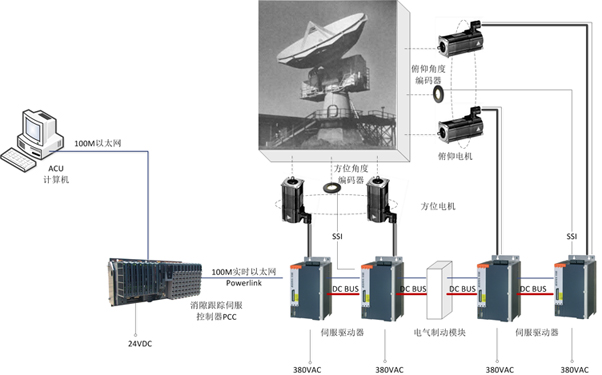

该系统拟采用100M高速实时以太网Powerlink实现对2台(4台)电机的协调控制,使多台电机共同驱动一个负载,完成力矩的分担和传动间隙的减小或消除,可以有效提高系统的跟踪精度。为实现较高的跟踪精度,该系统采用位置双反馈方式,由伺服驱动器直接实现天线方位及俯仰角度反馈,完成对目标位置的高速实时定位与跟踪。

此外,整个跟踪伺服系统配备一套用于伺服位置解算及ACU上位机航迹位置命令处理运算的可编程计算机控制器PCC,该控制器作为整个伺服系统的主控单元,具有很强的运算处理能力,与上位机采用100M高速以太网通信,保证了上位机给定数据的通信带宽,为整个系统的实时跟踪精度提供了基础保证。

二、功能技术指标

功能:

1、100M实时以太网的伺服驱动器与PCC控制器组网

2、多电机协调控制,自动协调负载与速度同步;

3、数字速度调节器、力矩分配、差速抑制、环路控制

4、与ACU间的全数字接口

5、与ACU间的控制指令、速度指令、状态信息的双向传输

6、实时提取大盘(方位、俯仰)的速度、位置信息,实现大盘速度、位置控制

7、通过对伺服电机输出力矩的偏置干预,可靠实现大盘运动的“消隙”要求

技术指标:

1、供电电源: 动力电源:380VAC±10%

辅助电源:24VDC±25%

2、通讯接口:

1)与ACU通信:100M以太网

2)与伺服驱动器通信:100M实时以太网Powerlink

3)与PDU通信:SSI(18位)

3、跟踪精度:最高0.002°(0.04mrad),“过顶”0.05°(0.1mrad)

4、环境条件:

1)储存温度:-50℃~

2)工作温度:-40℃~60℃

3)相对湿度:98%(

4)三防要求:具有在沿海区域的防潮、防湿热、防盐雾能力

5)电磁兼容:按GJB151

三、实施方案

1、设计指导思想

本系统的设计采用可编程计算机控制器PCC作为多电机控制器的主控部件,实现多个电机的协调控制共同驱动一个负载。可编程计算机控制器PCC所提供的丰富多样的接口模块、高速可靠的运算处理能力及实时以太网Powerlink的远程扩展功能,可以将四台方位、俯仰电机组成一个共同的网络,从而通过一套PCC实现对他们在输出力矩,速度和位置上的复合控制。此外,天线控制单元(ACU)和PLC控保回路也可根据要求,分别选用所需的网络介质,如以太网,RS422,CAN等,接入本系统的主控单元—PCC天伺控制器中。PCC和天线控制单元(ACU)进行速度指令、控制指令和状态信息的实时数据传输交换;与PLC控保回路亦可进行信息的实时交换,从而实现本控、远控操作和安全控保。

驱动方位、俯仰的伺服电机控制器选用100M实时工业以太网Powerlink组网,交由PCC控制,我们充分利用PCC强大的处理器硬件的高速运算处理能力和多任务实时操作系统软件,以及Powerlink的高速实时特性,对伺服驱动器的位置环可建立最高200us级数据刷新率。这些无疑为本系统多电机力矩的均衡分配、传动间隙的减小或消除以及目标的跟踪与定位奠定了强大的基础

本伺服系统通过高速SSI同步串行接口获取PDU的方位、俯仰大盘的天线角度数据,该数据直接反馈到伺服驱动器ACOPOS上,不仅节省了数据经由上位机ACU或PCC的转发时间,且消除了该数据由上位机处理的计算误差,最大化的发挥了系统的传动和控制精度。

2、控制系统结构框图